在低成本大规模生产的时代之后,该行业目前已经解决了这个问题灵活,以客户为导向的生产。 因此需要传感器系统来测量温度和负荷是生产中最重要的两个类别,正在上升。 为了获得真实在生产过程中规范传感器元件在机械的高负荷区域中的集成非常重要。 因此,耐磨薄膜传感器系统直接应用于植物表面组件正在开发中。 这些多层系统结合了出色的耐磨性和感官性行为。 传感器数据将导致更深入的过程理解,以及仿真工具的优化减少废品率并提高生产灵活性。

1简介

薄膜传感器系统的发展不同温度和负荷的测量应用程序是全世界的一个大主题。对于温度传感器碳纳米管如新传感材料是一个正在研究的领域[1]。

基于多壁碳的温度传感器纳米管/苯乙烯-b-(乙烯 - 共 - 丁烯) - 苯乙烯(MWCNT / SEBS)纳米复合材料在聚酰亚胺薄膜上制造这种材料有一个负温度系数。他们展示了一个电阻随着增加而减小温度。

另一方面有很多正致力于发展的科学家金属温度传感器。热传感器由Pt / Cr和Pt / Cr2O3薄膜层构成SiOx / Si衬底显示出热稳定性和a正温度系数[2]。也是金属的薄膜传感器系统是为本地开发的温度测量用于表征研磨过程。

因此钢制硅片用光刻胶涂覆抛光表面SU8和温度薄膜结构出来了在顶部制造Cr / Au双层系统这个绝缘层。传感器嵌体被切掉了晶圆并集成在工件中[3]。

所有这些薄膜传感器开发的例子显示惊人的结果,但他们不能直接在负载下集成,因为它们没有磨损耐药。

压阻式薄膜负载传感器可以制造为应变计。有不同的材料。碳基电阻式应变计传感器系统Ti采用微量分配直写技术以及应变敏感的Pt-SiO2纳米金属陶瓷用于高温压力和力的薄膜传感器[5]。

整合薄膜温度传感器结构与压阻负载相结合接下来是一个耐磨层系统中的传感器发展水平。

2问题制定

耐磨层系统的沉积直接在工具表面上是一个既定的主题,例如钻头或钻石表面上的TiN碳(DLC)层在不同的修改中众所周知的摩擦层系统

这些发展是为了崛起由于生产可以的事实,工具的寿命变得更具成本效益。在这些日子里的愿望直接获取传感器系统的行业正在崛起尽可能地集成在机器中工件。

所以将摩擦学结合起来是显而易见的和一层多功能薄膜中的感官层系统。

所以将摩擦学结合起来是显而易见的和一层多功能薄膜中的感官层系统。

3问题解决方案

嵌入温度传感器曲折结构在两个绝缘Si和O改性碳层之间的Cr之外是制造磨损的想法耐温度传感器。在这一层下系统压阻式氢化碳涂层被放置。

在负载必须的区域测得的局部电极结构也是Cr是捏造的。碳基压阻式由于这一事实,涂层被称为DiaForce®层结合力测量与高硬度和耐磨性。

沉积该层在等离子体增强化学气相沉积中(PECVD)过程。它的硬度为24 GPa和a与钢的摩擦系数为0.17。它是一个非晶氢化层,约20 at%氢和约80%碳。

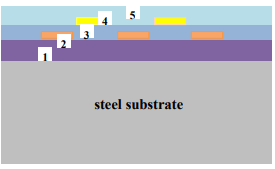

Si和O.还制造了改性的绝缘碳涂层在PECVD过程中。 Cr层的结构,沉积在物理气相沉积(PVD)工艺,是由光刻和化学湿法刻蚀组合。示意性的多功能层系统如图1所示

沉积该层在等离子体增强化学气相沉积中(PECVD)过程。它的硬度为24 GPa和a与钢的摩擦系数为0.17。它是一个非晶氢化层,约20 at%氢和约80%碳。

Si和O.还制造了改性的绝缘碳涂层在PECVD过程中。 Cr层的结构,沉积在物理气相沉积(PVD)工艺,是由光刻和化学湿法刻蚀组合。示意性的多功能层系统如图1所示

图1:多功能薄膜的示意图系统。

起初,压阻式DiaForce®层(1)是沉积厚度为6μm。 在那之后Cr(2)中的电极结构是在a中制造的升空过程。 因此表面涂有光刻胶并在紫外光下结构化。

后开发过程只是电极区域未受保护并在PVD中涂覆Cr工艺厚度为200纳米。 小电极的过渡区域被掩盖光刻胶与以前一样。 这些小字段稍后将成为电路的接触区域路径。

第一绝缘层(3)沉积在a中厚度为1μm之后是去除光刻胶。 沉积第二Cr层(4)厚度为200纳米。 这部电影是结构化的通过组合过程的曲折设计光刻和化学湿蚀刻。

最后,绝缘顶涂层(5)的厚度为3μm存入。

有各种各样的应用程序多功能薄膜传感器系统。该这个层系统的集成在轨道上轴承[11]或直接作为监控系统应用于主轴之间的接触区域和用于测量夹紧的刀架刀架的力,使用的不平衡工具和加工过程中的加工力很高速度切割系统[12]。

在这些应用程序中涂层集成为压阻式涂层不同层系统中的传感器薄膜。 解释说系统直接集成在工具之上深拉伸和建立感官洗衣机系统。

感官工具

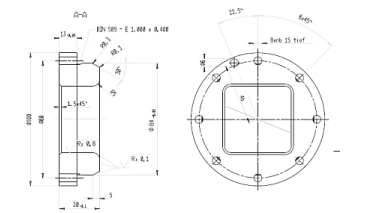

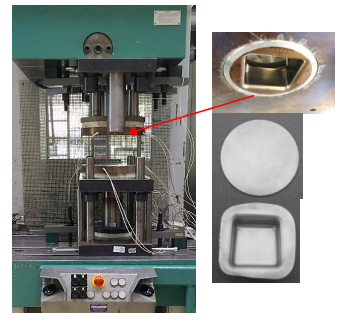

薄膜系统的应用,如图所示图1,直接在压边框的表面上工具是结构技术的挑战关于图2中所示的复杂几何形状

图2:压边框的机械图工具。

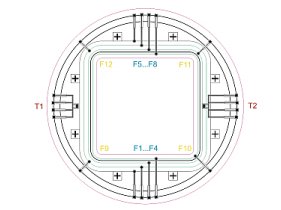

传感器结构的布置如图所示图3。

图3:负载传感器结构的布置

(F)和温度传感器结构(T)。

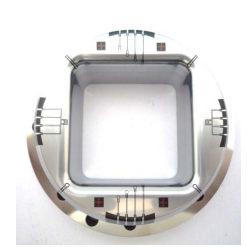

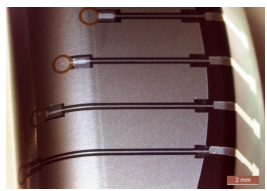

图4显示了最后一次湿蚀刻后的工具处理。 现在制造所有传感器结构没有顶部涂层。

图4:顶部没有结构的Cr层绝缘和耐磨涂层。

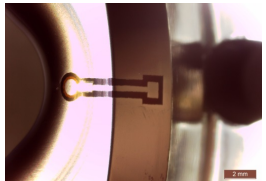

在图5中,工具具有完整的感官涂层显示。

图5:带有多功能的空白支架工具薄膜系统。

载荷传感器结构放置在弯曲的位置角和侧面。 还有两个温度传感器构造在弯曲的侧面。 以下光学显微镜图片在图6和7中详细显示了挑战构造负载传感器结构。

图6:安装在负载传感器上的结构工具的侧面。

在正确的位置,接触区域被放置和打开弯曲区域的不同区域是负载测量圆形场是结构化连接的通过电路路径。

图7:放置在角落的负载传感器结构。

用于安装在负载传感器结构中的工具的角部导电的结构电路路径是在升空过程中实现的。 之前激光切割的聚酰亚胺箔是金属化的施加到表面上。

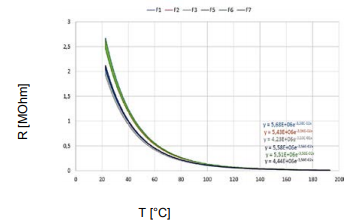

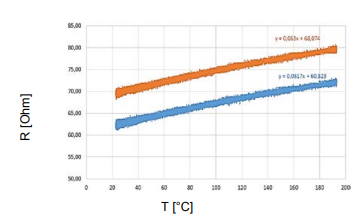

在深拉伸测试之前进行表征的热电阻和压阻行为传感器结构完成了。 因此传感器结构在炉子中加热温度取决于电阻的变化测量。 结果如图8和9所示。

图8:对指数电阻的依赖性负载传感器结构的温度。

对于这些测量系列连接与使用2MΩ的恒定电阻器和a施加5V的电压。用于表征温度曲折结构的恒定电流为2 mA通过外部接触和通过内部触点测量电压。

图9:线性电阻依赖性Cr曲折结构的温度。

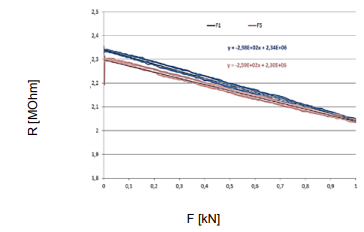

由于实际情况,负载传感器结构F1和F5在正常负载下被预先定性它们被放置在工具的平面区域中。 考试设置如图10所示。

图10:表征的测试安排薄膜传感器的压阻行为结构。

图11:负载的线性电阻依赖性负载上的传感器结构。

在图11中,依赖于负载的结果显示阻力变化。 三个加载 - 卸载每个传感器结构的周期显示相同的线性依赖于负载。 在预表征之后的感官工具被整合在深拉机中(图。12)。

图12:集成的深拉伸机用于形成铝板的感官工具(右侧部位)。

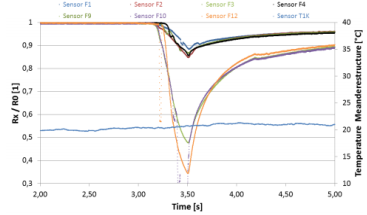

关于这种深拉伸的测量结果过程如图13所示。

图13:电阻变化的结果在深拉过程中。

电阻的变化e。 G。 负载传感器结构F1是12%,由表面和表面加热引起施加负荷。 Cr曲折结构显示了一个温度变化只有1 K.这意味着温度引起的电阻变化为3%施加载荷为8%。

通过将前置特征结果作为基础来表示负载传感器结构F1处的压力在以下范围内433兆帕。